WLPパッケージ基板とは?

WLPパッケージ基板メーカー,WLPの (ウェハレベルパッケージ) パッケージ基板は、半導体デバイスをウェーハレベルでパッケージ化することを可能にする高度なパッケージング技術です, 個別にではなく. この方法により、製造プロセスが合理化されます, コスト削減, パフォーマンスを向上させます. WLP基板は優れた電気的性能を提供, 効率的な熱管理, 堅牢な機械的安定性. これらは通常、シリコンや高度なポリマーなどの材料で作られており、信号損失を最小限に抑えて高密度の相互接続をサポートします. コンパクトで高性能なアプリケーションに最適, WLPはモバイルデバイスで広く使用されています, ウェアラブル技術, およびIoTデバイス. このパッケージングソリューションは、大幅な小型化を可能にします, 最新の電子システムの信頼性と効率性の確保.

WLP は ウェーハ レベル パッケージング を表します, これは、ICが半導体パッケージングで使用される技術です。 (集積回路) は、個々のチップが分離される前にウェーハレベルでカプセル化されます. WLPは、サイズの点で利点があります, パフォーマンス, 従来の包装方法と比較したコスト.

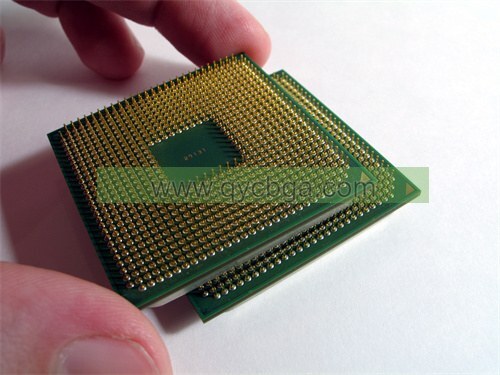

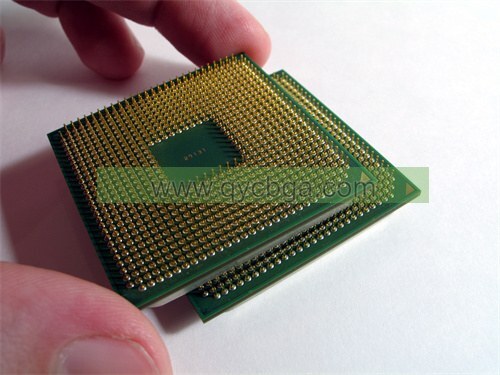

WLPパッケージ基板は、集積回路とそのパッケージ内の接続の基礎となる材料です. チップと外界との間に電気的接続を提供します (PCBやその他の電子部品など) 同時に、チップの機械的サポートと保護も提供します.

基板の材料は、アプリケーションの特定の要件によって異なります, しかし、一般的に使用される材料にはシリコンが含まれます, グラス, およびさまざまな種類のポリマー. これらの基板は通常、非常に薄く、全体的なパッケージサイズを最小限に抑えながら電気的性能を最適化するように設計されています.

全, WLPパッケージ基板は、ウェーハレベルパッケージング技術を使用した集積回路の組み立てにおいて重要なコンポーネントです, 小型化を実現, より効率的, そしてより費用対効果の高い半導体デバイス.

WLPパッケージ基板デザインリファレンスガイド.

デザイン WLPの (ウェーハレベルパッケージング) パッケージ基板 最適なパフォーマンスを確保するためには、さまざまな要素を慎重に検討する必要があります, 確実, と製造可能性. このリファレンスガイドは、WLPパッケージの基板を設計する際に考慮すべき主要な側面を包括的に概説することを目的としています.

- 電気的性能: 基板設計では、信号損失とノイズを最小限に抑えながら、ICと外付け部品間の効率的な電気的接続を促進する必要があります. 主な考慮事項には、信号ルーティングが含まれます, インピーダンス整合, と配電.

- シグナルインテグリティ: 適切なシグナルインテグリティは、データの破損や損失を防ぐために重要です. 制御されたインピーダンス配線などの設計手法, 信号長のマッチング, また、電源/グランドプレーンの配置は、シグナルインテグリティを維持するために不可欠です.

- サーマルマネジメント: 効率的な熱放散は、過熱を防ぎ、長期的な信頼性を確保するために重要です. 基板設計には、サーマルビアなどの機能を組み込む必要があります, ヒートスプレッダー, ICからの熱伝達を容易にするサーマルパッド.

- 機械的完全性: 基板は、取り扱い中の機械的ストレスに耐えるために、適切な機械的サポートを提供する必要があります, 集会, と操作. 設計上の考慮事項には、基板の厚さが含まれます, 材料の選択, と補強構造.

- パッケージサイズとフォームファクタ: WLPはコンパクトなサイズで知られています, スペースに制約のあるアプリケーションに最適です. 基板設計は、必要なすべての電気部品と機械部品に対応しながら、パッケージのフットプリントを最小限に抑えるように最適化する必要があります.

- 製造可能性: 製造可能性を考慮した設計 (ディエフエム) スムーズで費用対効果の高い生産を確保するために不可欠です. 考慮すべき点には、基板製造技術が含まれます, アライメント許容差, と組み立てプロセス.

- 確実: 基板設計は、さまざまな動作条件で長期的な性能を確保するために、厳しい信頼性要件を満たす必要があります. 材料の選択などの要素, インターコネクトの信頼性, また、環境の堅牢性は慎重に評価する必要があります.

- コストの最適化: 性能とコストのバランスは、WLP基板設計において非常に重要です. 基板パネル化などの技術, 材料の最適化, また、標準化された組み立てプロセスにより、品質を損なうことなく生産コストを最小限に抑えることができます.

- コンプライアンスと基準: 基板設計が関連する業界標準および規制に準拠していることを確認します, 半導体パッケージングのJEDEC規格など.

- シミュレーションとテスト: 高度なシミュレーションツールとテスト手法を活用して、製造前に基板設計を評価および検証します. 有限要素解析などの手法 (FEAの) また、シグナルインテグリティシミュレーションは、設計プロセスの早い段階で潜在的な問題を特定し、対処するのに役立ちます.

これらの重要な側面を考慮し、高度な設計ツールと方法論を活用することで、, エンジニアは、性能を満たすWLPパッケージ基板を開発できます, 確実, 幅広い半導体アプリケーションに対するコスト要件.

WLPパッケージ基板メーカー

WLPパッケージ基板に使用されている材料は何ですか?

ウェーハレベルパッケージング (WLPの) 基板 さまざまな材料を利用して電気接続を提供します, メカニカルサポート, 集積回路の熱管理 (ICの). WLPパッケージの基板に使用される一般的な材料には、次のようなものがあります:

- 有機基質: 有機基質, 通常、エポキシベースの材料で作られています, は、費用対効果と処理の容易さから、WLPで一般的に使用されています. 例としては、FR-4 などがあります (難燃 4), BTの (ビスマレイミドトリアジン), とPI (ポリイミド). 有機基板は良好な電気的特性を提供します, 機械的な柔軟性, 大量生産に適しています.

- 珪素: シリコン基板は、その優れた電気的特性からWLPに使用されています, 熱伝導率, 半導体製造プロセスとの互換性. シリコン基板は、高度な半導体製造技術で製造できます, 集積回路を基板表面に直接構築することが可能.

- グラス: ガラス基板は、高い電気絶縁性と熱安定性を提供します, 要求の厳しいWLPアプリケーションに適した製品です. ガラス基板は、レーザーマイクロマシニングやケミカルエッチングなどの技術を用いて、微細な形状で作製することができます.

- 陶芸: セラミック基板, アルミナなど (Al2O3) および窒化アルミニウム (AlNの), は、その高い熱伝導率と機械的強度で評価されています. セラミック基板は、過酷な環境で優れた熱管理と信頼性を必要とするアプリケーションのWLPによく使用されます.

- メタル: 金属基板, 銅など (Cu) またはアルミニウム (アル), は、優れた熱伝導率と機械的安定性のためにWLPに使用されています. 金属基板は、集積回路からの熱放散を強化するために、ヒートスプレッダーまたはサーマルビアとしてよく使用されます.

- ポリマー複合材料: ポリマー複合材料, 充填ポリマーやポリマーセラミックハイブリッドなど, 電気絶縁の組み合わせを提供します, 機械的強度, および熱性能. ポリマー複合材料は、WLPアプリケーションの特定の要件を満たすように調整できます, 費用対効果の高い製造と高度なパッケージング技術との互換性を含む.

基板材料の選択は、電気的性能などのさまざまな要因によって異なります, 熱管理の要件, 機械的安定性, コストに関する考慮事項, 半導体製造プロセスとの互換性. 適切な基板材料を選択し、基板設計を最適化する, エンジニアは、性能を満たすWLPパッケージを開発できます, 確実, 幅広い半導体アプリケーションのコスト目標.

WLPパッケージ基板はどのように製造されていますか?

ウェーハレベルパッケージの製造工程 (WLPの) 基板には、必要な電気接続を作成するためのいくつかの手順が含まれます, メカニカルサポート, 集積回路の熱管理機能 (ICの) ウェーハレベルで. ここでは、WLPパッケージ基板の一般的な製造プロセスの概要を示します:

- 基質調製: 製造プロセスは、基板材料の準備から始まります, これは有機的である場合もあります (例えば。, エポキシベース), 珪素, グラス, 陶芸, メタル, またはポリマー複合材料. 基板材料は、通常、薄いウェーハまたはシートの形をしています.

- 表面処理: 基板表面は、適切な接着性と後続の処理ステップとの適合性を確保するために洗浄および処理されます. これには、溶剤による洗浄が含まれる場合があります, 化学処理, またはプラズマエッチング.

- レイヤーデポジション: 基板表面にはさまざまな層が堆積され、電気的相互接続に必要な機能が作成されます, 金属の痕跡など, 誘電体層, およびバリアフィルム. 物理蒸着などの技術 (PVDディスプレイ), 化学蒸着 (CVD検出器), スパッタリング, または、これらの層を堆積させるためにメッキが使用されます.

- パターニング: フォトリソグラフィーとエッチングのプロセスは、電気相互接続の望ましいパターンを定義するために使用されます, ビア, および基板表面上の他の特徴. 所望のパターンを含むフォトマスクを使用して、UV光への曝露と化学エッチングを通じてパターンを基板上に転写します.

- メタライゼーション: 金属層を基板表面に堆積させ、電気接続用の導電性トレースとビアを作成します. 電気めっきなどの技術, スパッタリング, または化学蒸着 (CVD検出器) 金属層を堆積させるために使用されます.

- ダイアタッチとワイヤボンディング (随意): 場合によっては, 集積回路 (ICの) ダイアタッチ材料を使用して基板表面に直接取り付けられます, また、ワイヤボンディング技術を使用して、ICと基板を電気的に接続します.

- カプセル化: 基板と付属のICは、エポキシ樹脂またはその他の封止材の保護層で封止されており、機械的なサポートと環境保護を提供します. このカプセル化プロセスには、成形が含まれる場合があります, 調剤, またはアンダーフィル技術.

- 熱管理機能: ヒートスプレッダーなどの追加の熱管理機能, サーマルビア, または、ICからの熱放散を強化するために、熱界面材料を基板設計に組み込むことができます.

- テストと検査: 製造されたWLP基板は、電気的機能を確保するために厳格な試験および検査プロセスを経ています, 機械的完全性, 品質基準の遵守.

- パッケージングと組み立て: テストと検査の後, WLP基板は、最終的な半導体パッケージに組み込む準備ができています. それらはプリント回路基板に組み立てることができます (プリント基板) または表面実装技術を使用したその他の電子アセンブリ (SMTの) またはその他のパッケージング技術.

全, WLPパッケージ基板の製造プロセスには、材料の堆積の組み合わせが含まれます, パターニング, メタライゼーション, カプセル化, 半導体パッケージングアプリケーション用の高性能で信頼性の高い基板を作成するためのテスト手順.

WLPパッケージ基板の応用分野

ウェーハレベルパッケージング (WLPの) パッケージ基板は、さまざまな業界や技術で用途があり、コンパクトに, 高性能, そして、費用対効果の高い半導体パッケージングソリューションが必要です. WLPパッケージ基板の主なアプリケーション分野には、以下のようなものがあります:

- モバイルデバイス: WLPはスマートフォンで広く使用されています, 錠剤, ウェアラブル, コンパクトなサイズと小さなフットプリントで複数のチップを収容する能力により、その他のモバイルデバイス. WLP基板は電子部品の小型化を可能にします, これにより、メーカーはより薄く、より軽量で、性能が向上したモバイルデバイスを製造できます.

- 家電: モバイルデバイスを超えて, WLP基板は、デジタルカメラなど、さまざまな家電製品にも使用されています, ゲーム機, スマートテレビ, およびオーディオデバイス. WLPが提供するコンパクトなサイズと高密度の相互接続により、メーカーはよりスマートで機能豊富な家電製品を設計できます.

- カーエレクトロニクス: WLPは、過酷な環境条件に耐える能力により、車載電子機器アプリケーションでますます採用されています, 振動, そして極端な温度. WLP基板は、先進運転支援システムで使用されます (ADASの), インフォテインメントシステム, エンジンコントロールユニット (ECU(エキュエート), パフォーマンスを向上させるためのその他の自動車用電子機器, 確実, と耐久性.

- モノのインターネット (IoTの) デバイス: IoTデバイス, センサーを含む, アクチュエータ, および接続された電化製品, 多くの場合、コンパクトでエネルギー効率の高い半導体パッケージングソリューションが必要です. WLP基板は、複雑な電子部品を小型のIoTデバイスに統合することができます, 接続の有効化, センシング, およびデータ処理機能.

- 医療機器: 医療機器の用途, スペースの制約と信頼性が重要な考慮事項である場合, WLP基板は、サイズの点で利点があります, パフォーマンス, と信頼性. WLPは医用画像機器に使用されています, 患者モニタリングシステム, 埋め込み型デバイス, ヘルスケアアプリケーション向けのコンパクトで信頼性の高いエレクトロニクスソリューションを可能にする診断機器.

- 産業および航空宇宙: WLP基板は、産業オートメーションで利用されています, 航宇, そして堅牢さの防衛適用, 確実, そしてパフォーマンスは最優先事項です. WLPは、高度な電子機器を産業機械に統合することを可能にします, 航空宇宙システム, および防衛装備, 高度な機能とミッションクリティカルな運用を実現.

- ネットワーキングおよびテレコミュニケーション: WLP基板は、ネットワーキングおよび通信機器で重要な役割を果たします, ルーターを含む, スイッチ, 基地局, および光トランシーバー. WLPにより高速データ処理が可能, 効率的な電源管理, 通信インフラストラクチャおよびネットワーキングデバイス向けのコンパクトなフォームファクタ.

- ハイパフォーマンスコンピューティング (HPCの): データセンターなどのハイパフォーマンスコンピューティングアプリケーション, スーパー, およびクラウドコンピューティングサーバー, WLP基板は、高速プロセッサのパッケージ化に使用されます, メモリモジュール, およびその他の重要なコンポーネント. WLPにより高密度の統合が可能, 高速相互接続性, HPCシステムにおける効率的な熱管理.

全, 汎用性, 緊密, また、WLPパッケージ基板の性能により、業界全体の幅広いアプリケーションに最適です, イノベーションを推進し、高度な電子製品とシステムの開発を可能にする.

WLPパッケージ基板の利点は何ですか?

ウェーハレベルパッケージング (WLPの) パッケージ基材には、従来のパッケージング方法と比較していくつかの利点があります, 多くの半導体アプリケーションに適した選択肢となっています. WLPパッケージ基板の主な利点には、以下のようなものがあります:

- 小型化: WLPは集積回路のパッケージングを可能にします (ICの) ウェーハレベルで直接, リードフレームやセラミックパッケージなどの追加の梱包材が不要. これにより、パッケージの小型化と薄型化が大幅に実現します, メーカーがよりコンパクトで軽量な電子デバイスを作成できるようにする.

- 電気的性能の向上: WLPパッケージ基板は、従来のパッケージング方法に比べて電気的相互接続の長さが短くなります, 寄生容量と寄生インダクタンスの減少につながります. これにより、電気的性能が向上します, より高速を含む, 低消費電力, そしてより良い信号の完全性.

- より高い統合密度: WLPにより、複数のICの統合が可能, 受動部品, 1つのパッケージ内の相互接続, より高い統合密度と機能性を実現. これは、複雑なシステムオンチップを必要とするアプリケーションに特に有利です (SoC (英語)) 設計またはマルチチップモジュール (MCMの).

- 強化された熱管理: WLPパッケージ基板は、そのコンパクトなサイズと基板材料への直接取り付けにより、ICからの効率的な熱放散を促進します. これにより、より優れた熱管理が可能になります, ホットスポットを減らす, 半導体デバイスの全体的な信頼性と性能を向上させます.

- コスト効率: WLPにより、追加の梱包材が不要, 組み立てステップ, 従来の包装方法に関連するテストプロセス, 製造コストの削減につながる. かつ, WLPは、半導体製造における歩留まりとスループットの向上を可能にします, コスト効率化にさらに貢献.

- 機械的安定性の向上: WLPパッケージの基板は、基板材料に直接取り付けられるため、ICを強力に機械的にサポートします. これにより、半導体デバイスの機械的安定性と信頼性が向上します, 特に機械的ストレスや振動を受ける用途で.

- 組立プロセスの簡素化: WLPは、パッケージングとインターコネクトをウェーハレベルで統合することにより、アセンブリプロセスを合理化します, 組み立てステップの数と関連する機器要件を削減. この組み立てプロセスの簡素化により、市場投入までの時間が短縮され、製造効率が向上します.

- 先端技術との互換性: WLPパッケージ基板は、高度な半導体製造技術に対応, フリップチップボンディングを含む, シリコン貫通型ビア (TSVの), および微小電気機械システム (MEMSの). これにより、高度な機能を半導体デバイスに組み込むことが可能になります.

全, WLPパッケージ基板の利点, 小型化を含む, 電気的性能の向上, より高い統合密度, 強化された熱管理, コスト効率, 機械的安定性, 組み立てプロセスの簡素化, 高度なテクノロジーとの互換性, 幅広い半導体アプリケーションにとって魅力的な選択肢となります.

WLPパッケージの基板のコストはいくらですか?

ウェーハレベルパッケージングのコスト (WLPの) パッケージの基材は、いくつかの要因によって大きく異なります, 基板材料を含む, 設計の複雑さ, 製造プロセス, 量産, サプライヤー/ベンダーの価格. しかし, ここでは、WLPパッケージの基板のコストに影響を与える可能性のある一般的な要因をいくつか紹介します:

- 基板材料: さまざまな基板材料, オーガニックなど (例えば。, エポキシベース), 珪素, グラス, 陶芸, メタル, またはポリマー複合材料, それらの製造と処理に関連するさまざまなコストがあります. 例えば, シリコンおよびセラミック基板は、有機基板と比較して高価になる傾向があります.

- 設計の複雑さ: 基板設計の複雑さ, レイヤー数を含む, 相互接続の密度, また、熱管理構造やシリコン貫通ビアなどの高度な機能も搭載しています (TSVの), 製造コストに影響を与える可能性があります. より複雑な設計には、通常、追加の処理ステップとより高い精度が必要です, コストの上昇につながる.

- 製造プロセス: 製造プロセスの選択, デポジション技術など, 写真石版, エッチング, メタライゼーション, カプセル化, とテスト, は、WLPパッケージ基板の製造にかかる全体的なコストに影響を与える可能性があります。. 高度な製造プロセスには、特殊な機器と専門知識が必要になる場合があります, 製造コストの増加.

- 量産: 規模の経済性は、WLPパッケージ基板のコストを決定する上で重要な役割を果たします. 大量生産が多いと、通常、固定費がより多くのユニットに分散されるため、ユニットあたりのコストが削減されます. 逆に言えば, 少量生産では、効率の低下と製造施設の利用により、ユニットあたりのコストが高くなる可能性があります.

- サプライヤー/ベンダーの価格: 基板のサプライヤー/ベンダーの価格設定ポリシーは、材料の調達などの要因によって異なる場合があります, 製造能力, 技術的な専門知識, と市場競争. 価格は、契約上の合意によっても影響を受ける場合があります, 交渉戦略, 原材料コストの変動.

- 品質と信頼性の要件: 厳しい品質と信頼性の要件を満たす, 業界標準など, 信頼性試験, および顧客の仕様, 品質保証対策に関連する追加費用がかかる場合があります, テスト手順, およびコンプライアンス認証.

全, WLPパッケージの基板のコストは、ユニットあたり数セントから数ドルの範囲です, アプリケーションの特定の要件と上記の要因によって異なります. 製造業者は、これらの要素を慎重に評価し、サプライヤー/ベンダーと緊密に協力して、パフォーマンスを満たしながらコストを最適化することが不可欠です, 確実, と品質目標.

よくあるご質問(FAQ)

ウェーハレベルパッケージングとは (WLPの) また、従来の包装方法とどう違うのか?

ウェーハレベルパッケージング (WLPの) 集積回路が (ICの) ウェーハレベルで直接カプセル化されてから、個々のチップに分離されます. これは、従来の包装方法とは異なります, チップオンボードなど (COBの) またはフリップチップパッケージ, チップが分離された後にパッケージングが行われる場合.

WLPパッケージ基板を使用する利点は何ですか??

WLPパッケージの基板には、小型化などの利点があります, 電気的性能の向上, より高い統合密度, 強化された熱管理, コスト効率, 組み立てプロセスの簡素化, 高度なテクノロジーとの互換性.

WLPパッケージの基板に一般的に使用される材料?

WLPパッケージの基板に使用される一般的な材料には、有機基板が含まれます (例えば。, エポキシベース), 珪素, グラス, 陶芸, メタル, およびポリマー複合材料. 材料の選択は、電気的性能などの要因によって異なります, 熱管理の要件, 機械的安定性, とコストに関する考慮事項.

WLPパッケージ基板の製造方法?

WLPパッケージ基板の製造工程には、基板調製などの工程があります, 表面処理, 層堆積, パターニング, メタライゼーション, カプセル化, サーマルマネジメント機能の組み込み, テスティング, と検査. フォトリソグラフィーなどの高度な半導体製造技術, エッチング, 堆積, また、高性能で信頼性の高い基板を作成するための組み立てプロセスを採用しています.

WLPパッケージ基板のアプリケーション分野は何か?

WLPパッケージ基板は、さまざまな業界や技術で使用されています, モバイルデバイスを含む, 家電, 自動車用電子機器, モノのインターネット (IoTの) デバイス, 医療機器, 産業および航空宇宙アプリケーション, ネットワークおよび通信機器, ハイパフォーマンスコンピューティング (HPCの) システムズ.

WLPパッケージの基板のコストに影響を与える要因?

WLPパッケージの基板のコストは、基板材料などの要因によって異なります, 設計の複雑さ, 製造プロセス, 量産, サプライヤー/ベンダーの価格. 規模の経済, 品質と信頼性の要件, また、技術の進歩も全体的なコストに影響を与えます.

WLPパッケージの基板を設計する際の重要な考慮事項?

WLPパッケージの基板を設計する際の主な考慮事項には、電気的性能が含まれます, シグナルインテグリティ, サーマルマネジメント, 機械的完全性, パッケージサイズとフォームファクタ, 製造可能性, 確実, 規格への準拠, シミュレーションとテスト, コストの最適化.

FCBGAパッケージ基板メーカー

FCBGAパッケージ基板メーカー